Przegląd nowoczesnych rozwiązań i technologii stosowanych w nowych modelach gratowarek na rynku

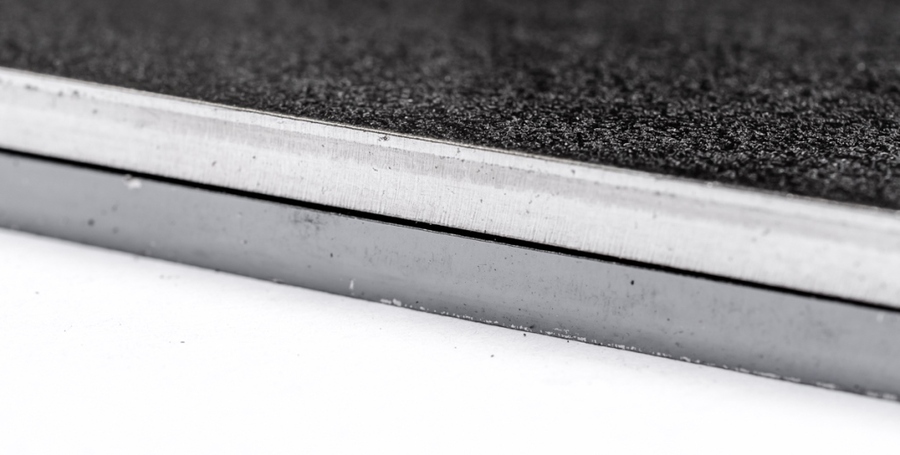

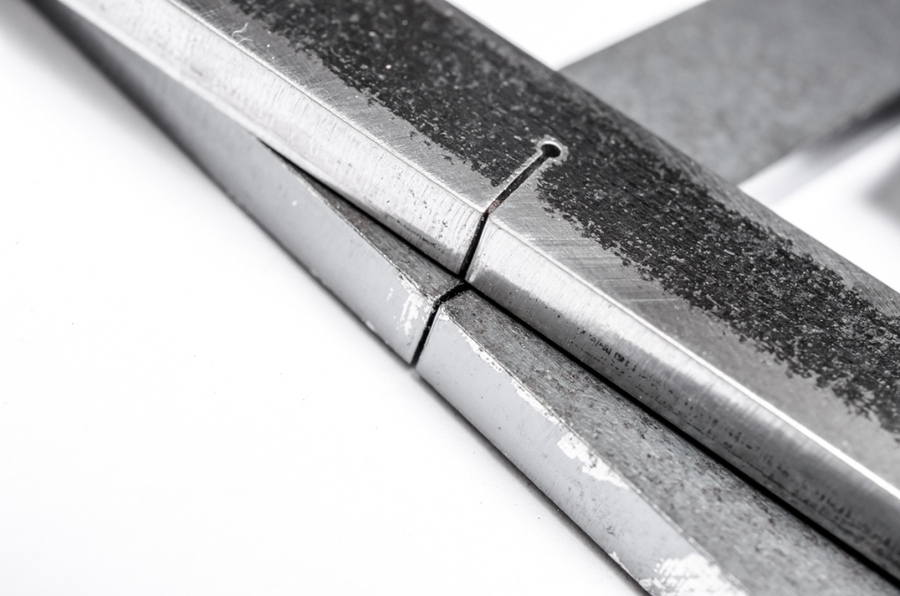

Gratowarki do metalu to specjalistyczne narzędzia używane do usuwania gratów, czyli ostrych, nierównych krawędzi lub wypustek powstałych na metalowych elementach w wyniku procesów takich jak cięcie, wiercenie, frezowanie czy obróbka skrawaniem. Gratowarki do metalu są ważnym elementem wyposażenia w warsztatach mechanicznych, ślusarskich i innych miejscach, gdzie dokonuje się obróbki metali.

Istnieje wiele rodzajów gratowarek do metalu, od ręcznych narzędzi po zaawansowane maszyny. Ręczne gratowarki to małe narzędzia z wymiennymi ostrzami, natomiast maszynowe gratowarki mogą być dużymi urządzeniami stacjonarnymi, używanymi w przemyśle do obróbki dużych ilości elementów. Rozwijająca się stale technologia sprawia, że na przestrzeni lat gratowarki uległy wielu modyfikacjom i ulepszeniom.

Korzyści, które płyną z używania gratowarek

Używanie gratowarek do metalu przynosi wiele korzyści, zarówno pod względem jakości obróbki, jak i efektywności produkcji.

Przede wszystkim, usunięcie gratów zapewnia gładkie, bezpieczne krawędzie, co poprawia estetykę i funkcjonalność gotowych produktów metalowych. Gratowarki eliminują ostre krawędzie, które mogą powodować skaleczenia, zwiększając bezpieczeństwo pracowników oraz użytkowników końcowych produktów. Co więcej, automatyzacja procesu usuwania gratów zmniejsza fizyczne obciążenie operatorów i poprawia ogólne warunki pracy.

Nowoczesne gratowarki, szczególnie te sterowane numerycznie (CNC), oferują wysoką precyzję, co jest kluczowe w produkcji części, które posiadają określone parametry techniczne. Automatyzacja procesu usuwania gratów za pomocą gratowarek zmniejsza czas potrzebny na obróbkę każdej części, co przekłada się na wyższą wydajność produkcji. Gratowarki są zdolne do obróbki różnych typów metali i mogą być dostosowane do różnych zadań i kształtów materiałów. Dodatkowo, automatyzacja procesu usuwania gratów znacznie redukuje czas potrzebny na ręczne czyszczenie i wykańczanie, co pozwala pracownikom skupić się na innych zadaniach.

Precyzyjne narzędzia i techniki używane w nowoczesnych gratowarkach minimalizują ryzyko uszkodzenia materiału podczas obróbki, co przekłada się na zmniejszenie kosztów. Nowoczesne maszyny są często zaprojektowane z myślą o łatwej obsłudze i konserwacji, co obniża koszty szkolenia i utrzymania, a możliwość integracji z oprogramowaniem CAD/CAM pozwala na łatwe planowanie i wdrażanie procesów obróbki.

Dzięki tym zaletom, gratowarki do metalu stały się niezbędnym narzędziem w nowoczesnych zakładach produkcyjnych i warsztatach zajmujących się obróbką metalu.

Jak działają nowoczesne gratowarki?

Nowoczesne gratowarki do metalu wykorzystują szereg zaawansowanych technologii, aby zwiększyć efektywność, precyzję i bezpieczeństwo procesu usuwania gratów. Oto kilka kluczowych technologii:

- Sterowanie numeryczne komputerowe (CNC) – nowoczesne gratowarki często są wyposażone w systemy CNC, które umożliwiają precyzyjne sterowanie narzędziami skrawającymi. Dzięki temu można dokładnie zaprogramować ruchy maszyny, co zapewnia wysoką powtarzalność i jakość obróbki.

- Automatyczna wymiana narzędzi – niektóre gratowarki posiadają systemy umożliwiające automatyczną wymianę narzędzi skrawających, co pozwala na szybkie przystosowanie maszyny do obróbki różnych materiałów i kształtów gratów bez konieczności ręcznej interwencji.

- Systemy wizualizacji i kontroli – zaawansowane systemy kontroli, często z wykorzystaniem kamer i czujników, umożliwiają monitorowanie procesu obróbki w czasie rzeczywistym, co pozwala na szybką korektę ustawień i zapewnia większą dokładność.

- Systemy chłodzenia – aby zapobiec przegrzewaniu się narzędzi i obrabianego materiału, nowoczesne gratowarki często są wyposażone w systemy chłodzenia, które mogą używać różnych medium chłodzących, takich jak oleje lub emulsje.

- Laserowe i elektryczne technologie obróbki – niektóre nowoczesne gratowarki wykorzystują technologie laserowe lub elektryczne (np. elektroerozyjne) do usuwania gratów, co pozwala na bardzo precyzyjną obróbkę, szczególnie przy delikatnych lub skomplikowanych kształtach.

- Programowanie i oprogramowanie CAD/CAM – nowoczesne gratowarki często współpracują z oprogramowaniem CAD (Computer-Aided Design) i CAM (Computer-Aided Manufacturing), co pozwala na precyzyjne projektowanie i planowanie procesów obróbki.

- Ergonomia i bezpieczeństwo – ergonomiczne projektowanie maszyn i zastosowanie technologii zwiększających bezpieczeństwo, jak osłony ochronne, systemy awaryjnego zatrzymywania czy sensory bezpieczeństwa, są również ważnymi wyznacznikami nowoczesnych gratowarek.

Te technologie sprawiają, że nowoczesne gratowarki do metalu są nie tylko wydajniejsze i dokładniejsze, ale także bezpieczniejsze i łatwiejsze w obsłudze.

Podsumowanie

Podsumowując, nowoczesne gratowarki do metalu stanowią kluczowy element w przemyśle obróbki metali, oferując wysoką precyzję, efektywność i bezpieczeństwo. Wyposażone w zaawansowane technologie maszyny znacząco podnoszą jakość wykończenia produktów metalowych. Automatyzacja procesu usuwania gratów przekłada się na zwiększenie wydajności produkcji, jednocześnie minimalizując ryzyko uszkodzeń materiałów i poprawiając bezpieczeństwo pracy.

Gratowarki do metalu są wszechstronne i mogą być dostosowane do różnych zadań, a ich integracja z nowoczesnymi systemami ułatwia planowanie i realizację procesów obróbki. Ponadto, nowoczesne gratowarki zmniejszają fizyczne obciążenie pracowników i poprawiają ogólne warunki pracy w zakładach produkcyjnych. W rezultacie, są one niezbędnym narzędziem w branży obróbki metalu, odgrywając istotną rolę w wysokiej jakości i efektywnej produkcji.